「強い」と「疲労軽減」を兼ね備える。

だから安全、という考え方。

ウインズジャパンは、「首の負担を減らし、疲れを軽減させることでライディングに集中できること」が、より安全につながると考えています。 より強いヘルメットを作るため、部位ごとに材料および積層方法をより細かく調整できる、カーボン素材にあらかじめ樹脂を浸透させた熱硬化性プリプレグ繊維シートを採用しています。

プリプレグ(Prepreg)素材を採用

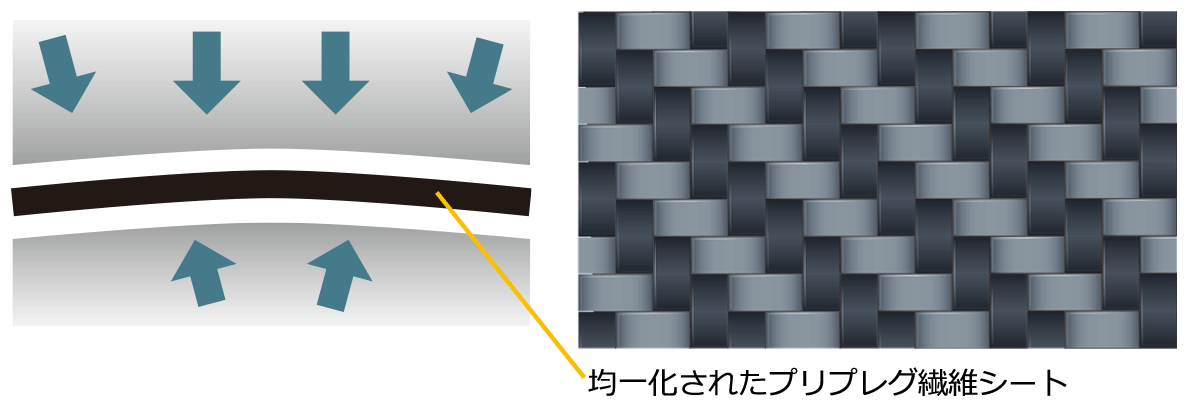

一般的に知られているカーボンの製法は、繊維素材を型に入れそこに樹脂を流し込んで成形するものです。 頭部を守るヘルメットには、部位ごとに材料および積層方法をより細かく調整することが必要と考え、その実現のため繊維素材にあらかじめ樹脂を浸透させた熱硬化性プリプレグ繊維シートを採用しています。

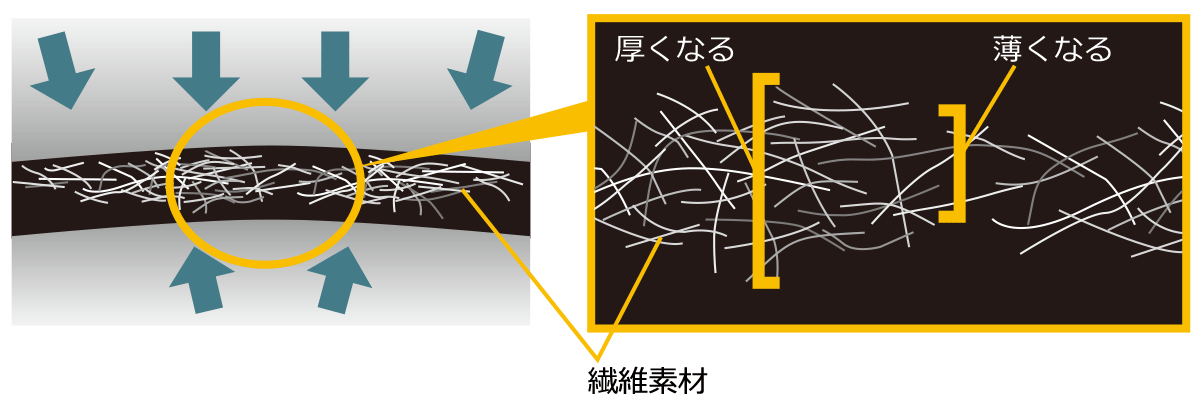

従来の繊維素材の場合

繊維に樹脂を浸し込み、そのままプレスすると、厚みが出る部分と薄くなる部分ができてしまいます。

この素材の場合は、余分な樹脂を取り除きにくく、強度や重量が一定になりません。

プリプレグ繊維シート※をプレスした場合

A-FORCE RSシリーズ、G-FORCE SSシリーズで採用!

繊維に樹脂を浸し込み、そのままプレスすると、厚みが出る部分と薄くなる部分ができてしまいます。

この素材の場合は、余分な樹脂を取り除きにくく、強度や重量が一定になりません。

※繊維の向きや位置を緻密に制御した素材に、あらかじめ樹脂を含浸させた素材。

プリプレグ インナープレッシャー 真空引き エアーバッグ製法

PPVA(Prepreg Inner Pressure Vacuum Air Bag)製法

独自製法PPVAを用い、帽体の内部からはエアーバッグ法で加圧、外部からは真空引き法にて減圧しながら、あらかじめ積層されたプリプレグシートを真空状態に近づけ、不要な樹脂や気泡を極限まで取り除きながら加熱して硬化させています。この製法によって軽量かつ高強度、高耐久性を兼ね備えた帽体ができるのです。

カーボンは鉄の10倍の強度!※1

航空・宇宙産業の最先端製法技術

ウインズヘルメット「A-FORCE RS シリーズ」のシェルは、航空機産業、宇宙産業、F1レース等の最先端分野のカーボン成形技術を用いて作られており、これらすべてはシェルの強度をより増幅することにつながっています。また「G-FORCE SSシリーズ」は素材が異なるだけで同じ製法で作られたドライファイバー※2 モデルです。

※1…炭素繊維の平均的な強度

※2…ドライファイバー…ガラス繊維でできた素材のこと。

ウインズジャパンのヘルメットは、JIS基準と同等の全排気量対応のSG基準を取得しています。

さらに、より高い独自基準を設け「JIS規格の衝撃基準の1/2に抑える 」ことを目標に設計されています。

JISの衝撃検査の基準は「落下速度7.0m/s(高さ2.5m)で落下させたときに、頭に受ける衝撃が300G以下に抑えられること」が条件です。ウインズのドライカーボン・ドライファイバーヘルメットは、独自基準として「JIS規格の基準の1/2の150G」をねらい値としており、万一の転倒や事故の際も、頭に受ける衝撃が基準の半分程度に抑えられるように設計されています。

※カーボンは基準値の50%、グラスファイバーは55%。

ヘルメットの安全性ついてはこちらをご覧ください。

一般的なヘルメットとドライカーボンとドライファイバーの違い

一般的なヘルメットのシェルは熱可塑性プラスチック(ABS)です。

A-FORCE RS/G-FORCE SSシリーズは、ABSより優れた強度をもつドライカーボン/ドライファイバー素材を用いているため、どちらも一般的なヘルメットに比べ、軽量かつ十分な強度を持つシェルを形成しています。また、カーボンはファイバーに比べ、より強い素材のため、さらなる軽量化を実現しています。

※A-FORCE RS シリーズはプリプレグカーボンシートCFRPを、G-FORCE SSシリーズはプリプレグファイバーシートGFRPを採用しています。